- Szczegóły

- Opublikowano: wtorek, 24 maj 2022 06:29

O autorze:

O autorze:

Marta Soczyńska

Odpowiada za dział marketingu i dokłada swoją cegiełkę w sprzedaży produktów firmy Profesal.Ja sytemy CMMS wspierają World Class Manufacturing?

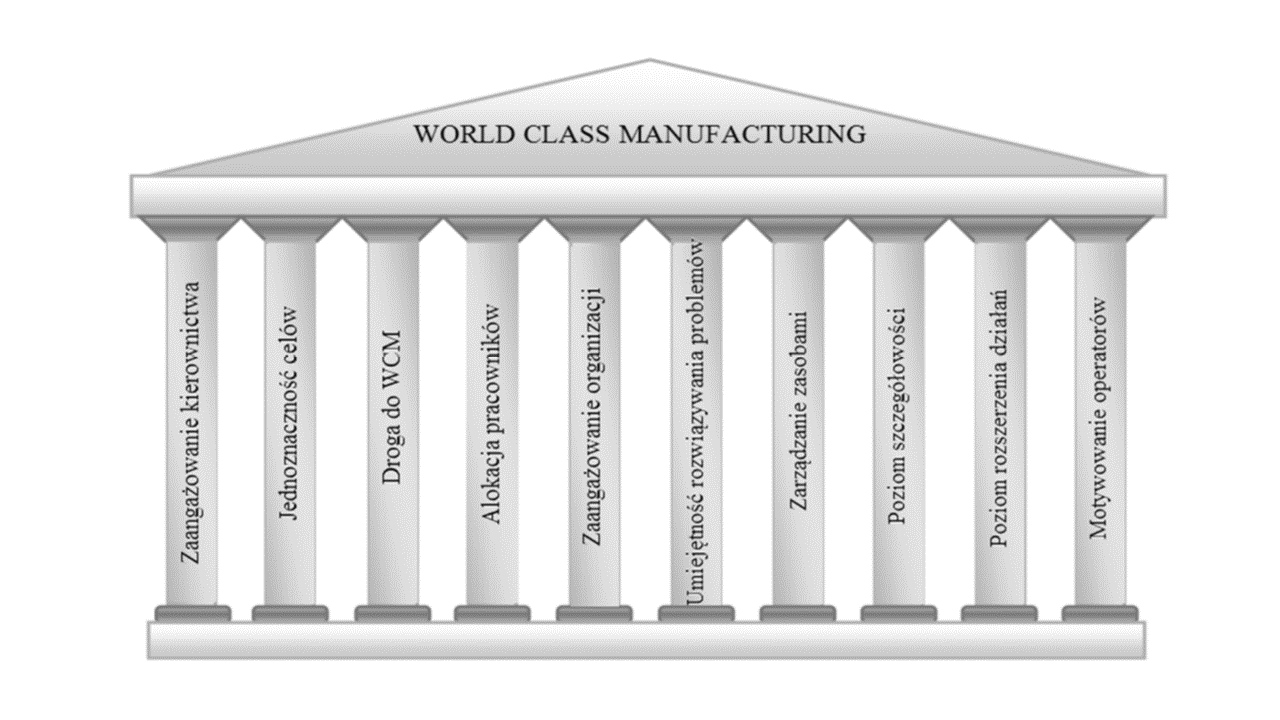

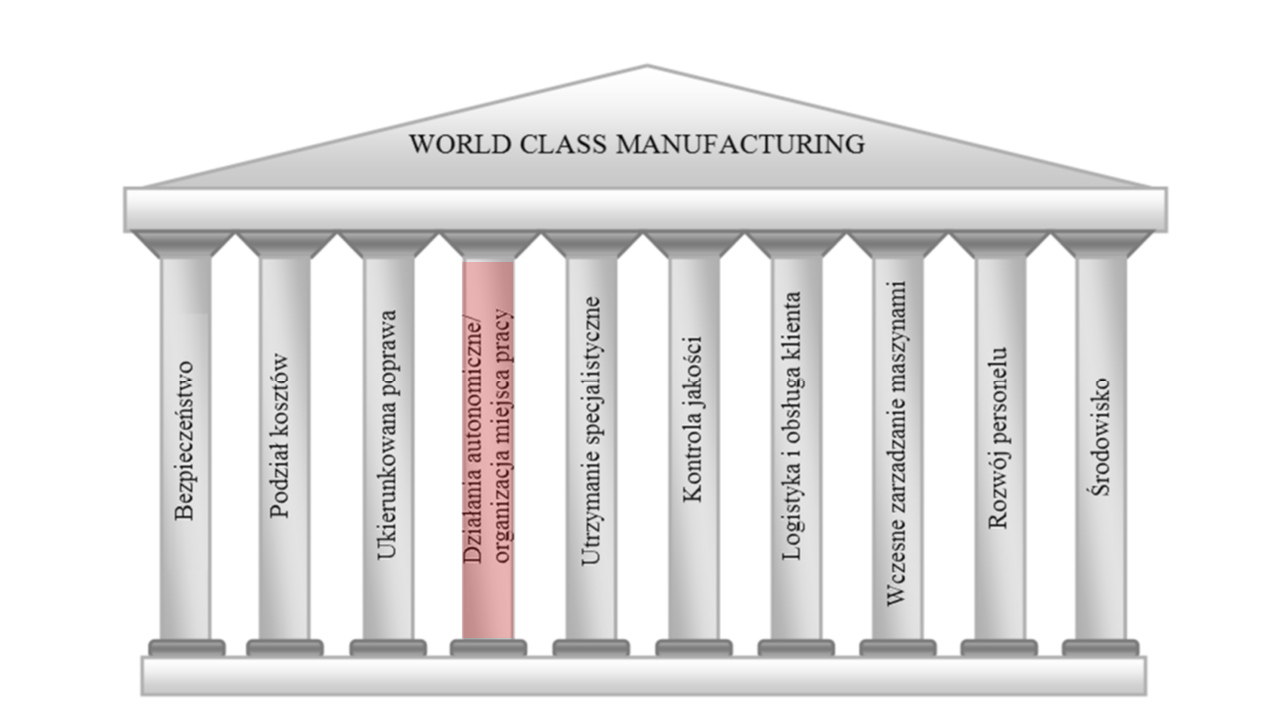

Współczesne postrzeganie wytwarzania i procesów produkcyjnych staje się coraz bardziej świadome, a my szukamy coraz to doskonalszych metod, aby nie tylko zapewniać wysoką jakość produktów i maksymalizować zyski, ale również zwracamy uwagę na maksymalizację zdolności produkcyjnej oraz zapewnienie bezpiecznych warunków pracowników i urządzeń w sprawności eksploatacyjnej. System produkcji klasy światowej – World Class Manufacturing, rozgałęzia się na dwie perspektywy:

zarządczą i techniczną, przez co wyróżniamy aż dwa modele budowania filarów WCM.

Filary WCM perspektywa zarządcza

Filary WCM perspektywa techniczna

Idea WCM niesie ze sobą wiele korzyści, które często przedstawiane są jako cztery razy zero, co oznacza:

- Zero marnotrawstwa – eliminacja źródeł strat, które występują w trakcie procesów w całym przedsiębiorstwie, obejmują one: zbędne ruchy i transport, oczekiwanie, braki, zapasy, nadprodukcja, zbędne procesy/poprawy,

- Zero wypadków – eliminacja wypadków przy pracy, jak również ich przyczyn,

- Zero defektów/usterek/braków – zapobieganie błędom i usterkom, które pojawiają się już w okresie planowania czy późniejszej produkcji,

- Zero awarii – maksymalizacja wykorzystywania maszyn i urządzeń, dzięki wprowadzeniu działań predykcyjnych i prewencyjnych, czego efektem jest zminimalizowanie częstotliwości występowania awarii.

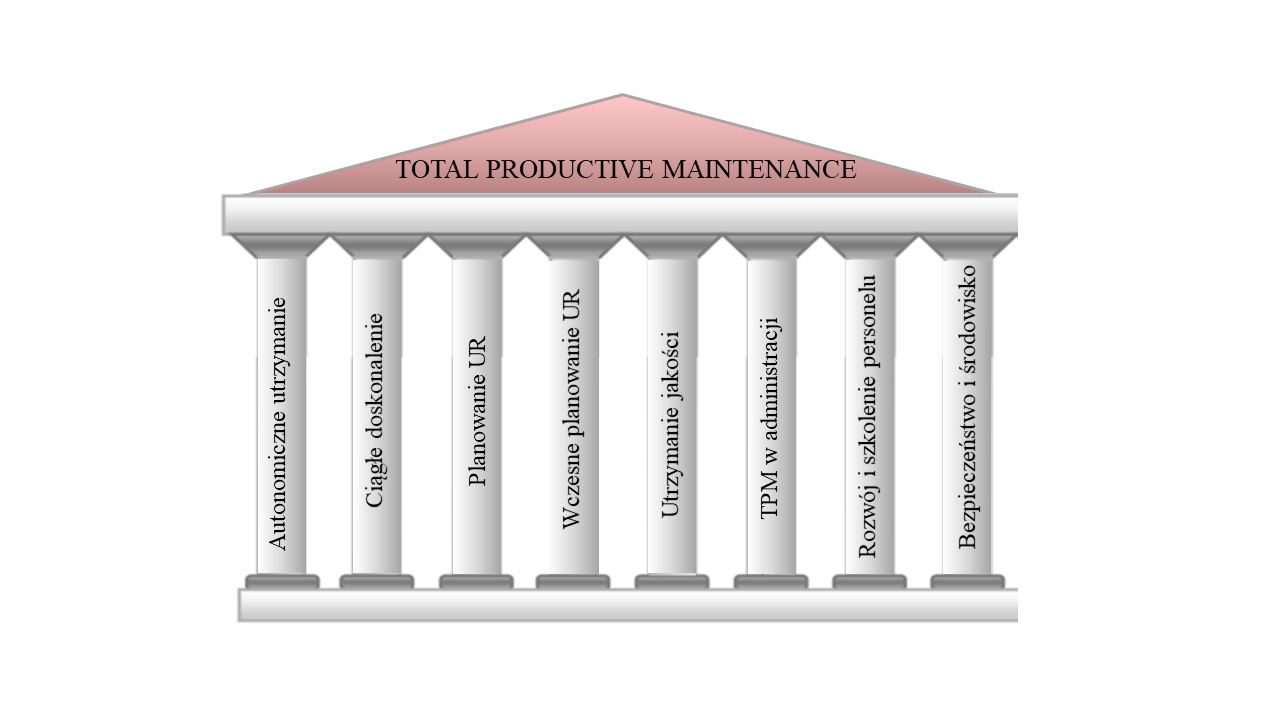

Od czego zacząć, by osiągnąć wymienione korzyści? Skupiając się na czwartym filarze WCM podejścia technicznego, wyróżniamy zagadnienie TPM – Total Productive Maintenance. Podejście zorientowane na produktywność, a co się z tym wiąże: znacząco zintegrowane z produkcją. Szczególnym aspektem metody TPM jest angażowanie wszystkich pracowników w zarządzanie utrzymaniem ruchu w przedsiębiorstwie. Total Productive Maintenance można również przedstawić za pomocą filarowego modelu składającego się z 8 elementów, jednak tutaj u podstawy wyróżniamy 5 faz:

- Sortowanie,

- Systematyka,

- Sprzątanie,

- Standaryzacja,

- Samodyscyplina.

Filary TPM

Filary TPM

Podejście TPM jest dobrym pierwszym krokiem w celu osiągnięcia WCM w swojej firmie. Co ważne, skupia się na budowaniu solidnego przedsiębiorstwa poprzez maksymalizację wykorzystania systemu produkcyjnego, tworzeniu stabilnego systemu zapobiegania stratom w zakładzie i eliminacji występowania wypadków, usterek czy awarii. Celem podejścia Total Productive Maintenance jest angażowanie i obejmowanie wszystkich działów przedsiębiorstwa w tym produkcji, sprzedaży i administracji. Dzięki współpracy wszystkich departamentów możliwe jest wyeliminowanie strat powstałych z powodu nieprawidłowego funkcjonowania maszyn i urządzeń.

Jak sobie poradzić ze wprowadzeniem podejścia TPM w swoim przedsiębiorstwie?

Możemy wyróżnić 3 fazy, jakie należy przejść, aby uzyskać zamierzony cel – TPM.

1 faza – rozpoczęcie pracy nad zmianą sposobu myślenia pracowników, w końcu to wszyscy muszą się zaangażować.

2 faza – po zaszczepieniu w zespole pozytywnego myślenia, związanego z wprowadzaną zmianą, możemy rozwijać fazy 5S. Aby dodatkowo motywować pracowników, poleca się wprowadzić rywalizację międzyzespołową.

3 faza – wdrożenie narzędzi, które ułatwią nam utrzymanie strategii TPM w całym przedsiębiorstwie. Początkowo najważniejsze jest przekazywanie wiedzy operatorom maszyn, bez niej nie będą potrafili odpowiednio zadbać o zasoby w parku maszynowym, trafnie określać nieprawidłowości czy poradzić sobie z drobnymi naprawami czy działaniami konserwującymi.

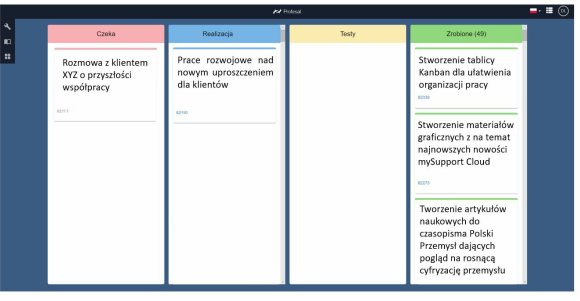

Następnym krokiem może być wdrożenie systemów wspierających utrzymanie ruchu produkcji, które dzięki swoim funkcjonalnościom, pomagają automatyzować procesy zarządzania prewencją, magazynem części zamiennych czy udostępniają tablice Kanban, której zastosowanie zwiększa efektywność działu.

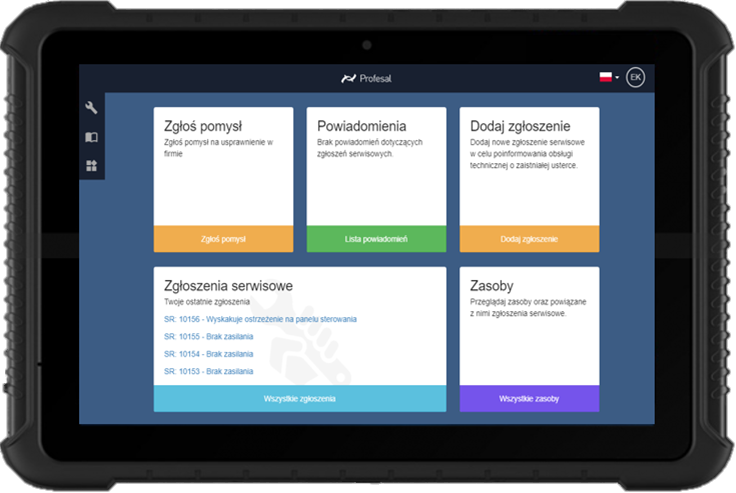

Systemy klasy CMMS (ang. Computerised Maintenance Managment Systems) pozwalają odpowiedzieć na podstawowe założenie TPM, jakim jest zaangażowanie i samodzielność pracowników. Dzięki możliwości planowania działań naprawczych i wykonywania list kontrolnych na maszynie wpieramy założenie bezawaryjności. Większość przeglądów może przecież wykonywać operator, po odpowiednim wyszkoleniu

Możliwość tworzenia list kontrolnych i planowania przeglądu wspiera również filar wczesnego planowania UR. Łatwość zaplanowania działań prewencyjnych wpływa na systematykę ich wykonywania, a co za tym idzie zmniejsza się prawdopodobieństwo wystąpienia przestojów.

W planowaniu produkcji przydatne jest również gromadzenie historii awarii i usterek na danej maszynie, dzięki czemu możemy zbierać informacje potrzebne do kolejnych napraw, na podstawie których tworzymy bazę wiedzy dla pracowników. Systemy CMMS umożliwiają zapisywanie potrzebnych uwag w jednym miejscu i łatwy dostęp do nich. Jest to niezwykle ważne przy założeniu TPM, aby zdobywać wiedzę i doskonalić procesy wewnątrzfirmowe.

Rozwój i szkolenia personelu to również jeden z filarów TPM. To narzędzie służące do przekazywania informacji w krótkim czasie. Lekcje tematyczne, tworzone przez kierowników lub specjalistów zmianowych, poza merytoryczna wiedzą, przypominają też o tym, by pracować bezpiecznie i co robić, aby więcej nie dochodziło do niebezpiecznych zdarzeń.

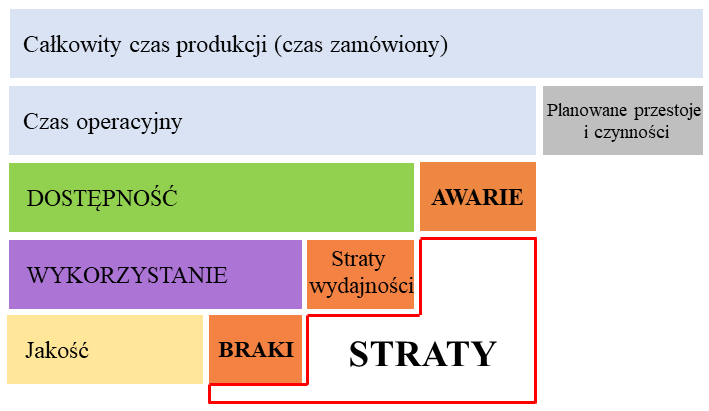

Możliwość integrowania systemu CMMS z innymi systemami, takimi jak MES, ERP umożliwia wykonanie założenia integrowania ze sobą wielu departamentów firmy. Wprowadzane dane mogą tworzyć spójne, łatwe w interpretacji raporty, z których wnioski pomagają osiągnąć przewagę konkurencyjną twojej firmy. Wartościowa jest również interpretacja wskaźnika OEE, która pozwala zachowywać efektywność maszyn na najwyższym poziomie. Składowe wskaźniki to współczynnik wydajności, dostępności oraz jakości.

Obranie strategii TPM wpiera stosowanie filozofii KAIZEN. Filozofia małych kroków zakłada wpływ pracowników na działanie przedsiębiorstwa, jej głównym założeniem jest nieustanne podwyższanie standardów poprzez prawidłową identyfikację potrzeb. Dzięki temu źródło problemu zostaje szybciej wykryte. Przy pomocy systemów klasy CMMS, pracownicy mogą szybko definiować swoje pomysły i wysyłać je do osoby odpowiedzialnej za ich weryfikację i wdrożenie.

Stopniowe wprowadzanie poszczególnych filarów TPM przybliża Twoją firmę do osiągnięcia produkcji na światowym poziomie. Jakie są korzyści, które wynikają z wdrożenia tego procesu?

Oto kilka z nich:

- skrócenie przestojów planowanych i nieplanowanych - strategia zero awarii,

- zwiększenie wykorzystania zdolności produkcyjnych,

- wzrost produktywności,

- skrócenie czasu cyklu produkcyjnego,

- obniżenie kosztów produkcji,

- poprawa wizualizacji produkcji w toku,

- poprawa jakości produkcji,

- zwiększenie stopnia wykorzystania zdolności produkcyjnych,

- efektywniejsze zarządzanie zleceniami produkcyjnym.