Efektywne zarządzanie zasobami w Utrzymaniu Ruchu

Trzonem każdego zakładu produkcyjnego są zasoby. Od wielkich maszyn produkcyjnych po części zamienne jednorazowego użytku. Ewidencja zasobów przedsiębiorstwa to usystematyzowany w strukturze sposób indeksowania wszystkich zasobów przedsiębiorstwa. Systemy CMMS pozwalają na lepszą kontrolę zasobów, dzięki czemu technicy Utrzymania ruchu mogą np. dokładnie śledzić stan oraz lokalizację sprzętu i zarządzać harmonogramami konserwacji.

Dzięki CMMS, można odwzorować dział produkcji w naszym systemie, przeglądać historię zdarzeń, grupować takie same typy maszyn i urządzeń czy zgłaszać reklamacje do producentów. W poniższym artykule pokażemy, jak utrzymać maszyny pod kontrolą i jak system CMMS w praktyce zmienia pogląd do zarządzania zasobami.

Na początek dane

Poprawne wdrożenie systemu CMMS wymaga przygotowania odpowiednich danych. Jako nowoczesne narzędzie do zarządzania utrzymaniem ruchu, system CMMS potrzebuje dostępu do właściwych informacji od samego początku. Bez odpowiednich oraz poprawnych danych trudno wykorzystać ogromny potencjał skrywany przez nowe narzędzie pracy. Dlatego przed wyborem systemu CMMS, konieczne jest przeprowadzenie wewnętrznej inwentaryzacji w celu zebrania danych, a następnie przygotowanie ich w odpowiednim formacie do implementacji.

Zasoby w jednym miejscu

Zasoby są rozumiane jako wszelkie obiekty w zakładzie, które mogą wchodzić w interakcje np. z zadaniami, osobami lub awariami, przykładem takiego obiektu jest maszyna. Jeżeli proces zdobywania dokumentacji urządzenia w twojej firmie, można przedstawić jako wycieczkę do wielkiej szafy z segregatorami, aby odnaleźć (lub nie?) poszukiwaną dokumentację, przestudiować ją, a następnie ruszyć do naprawy, to wiedz, że może on wyglądać zgoła inaczej. Przy wykorzystaniu urządzeń mobilnych, technicy mogą mieć dostęp do dokumentacji maszyny, przy której właśnie pracują. To znacząco przyśpiesza przebieg napraw czy przeglądów oraz automatyzuje proces. Aby ten proces zaistniał, każdy zasób w systemie powinien mieć określone powiązania z wcześniej przygotowaną dokumentacją:

.png)

Po co?

Szybki dostęp do danych pozwoli na łagodne przejście i pozytywny wynik audytu, minimalizując problemy i zmartwienia przy spotkaniu z audytorem. Młodzi pracownicy mogą czerpać cenną wiedzę z doświadczeń starszych i bardziej doświadczonych techników, nie muszą czekać na wsparcie podczas awarii – wszystkie informacje są na wyciągnięcie ręki. Zaawansowane raportowanie i analiza danych umożliwiają identyfikację trendów i potencjalnych problemów, zanim te zdążą się rozwinąć w poważne awarie. To podejście znacząco zwiększa efektywność operacyjną i wydajność maszyn, przyczyniając się do wydłużenia ich żywotności. Analiza wydajności parku maszynowego nie musi być procesem, zarezerwowanym jedynie dla zaawansowanych specjalistów.

System CMMS jest doskonałym rozwiązaniem również do monitorowania dostępności krytycznych części zamiennych powiązanych z maszyną. W momencie osiągnięcia stanu minimalnego, system generuje zamówienie do dostawcy, oparte o zarejestrowane dane a następnie, pracownik otrzymuje potwierdzenie wysłania zamówienia przez przełożonego. Jeśli chcesz dowiedzieć się więcej o magazynie technicznym w systemach CMMS, zajrzyj do artykułu: Profesal – zarządzanie w oparciu o fakty | Zarządzanie magazynem technicznym części zamiennych - system CMMS.

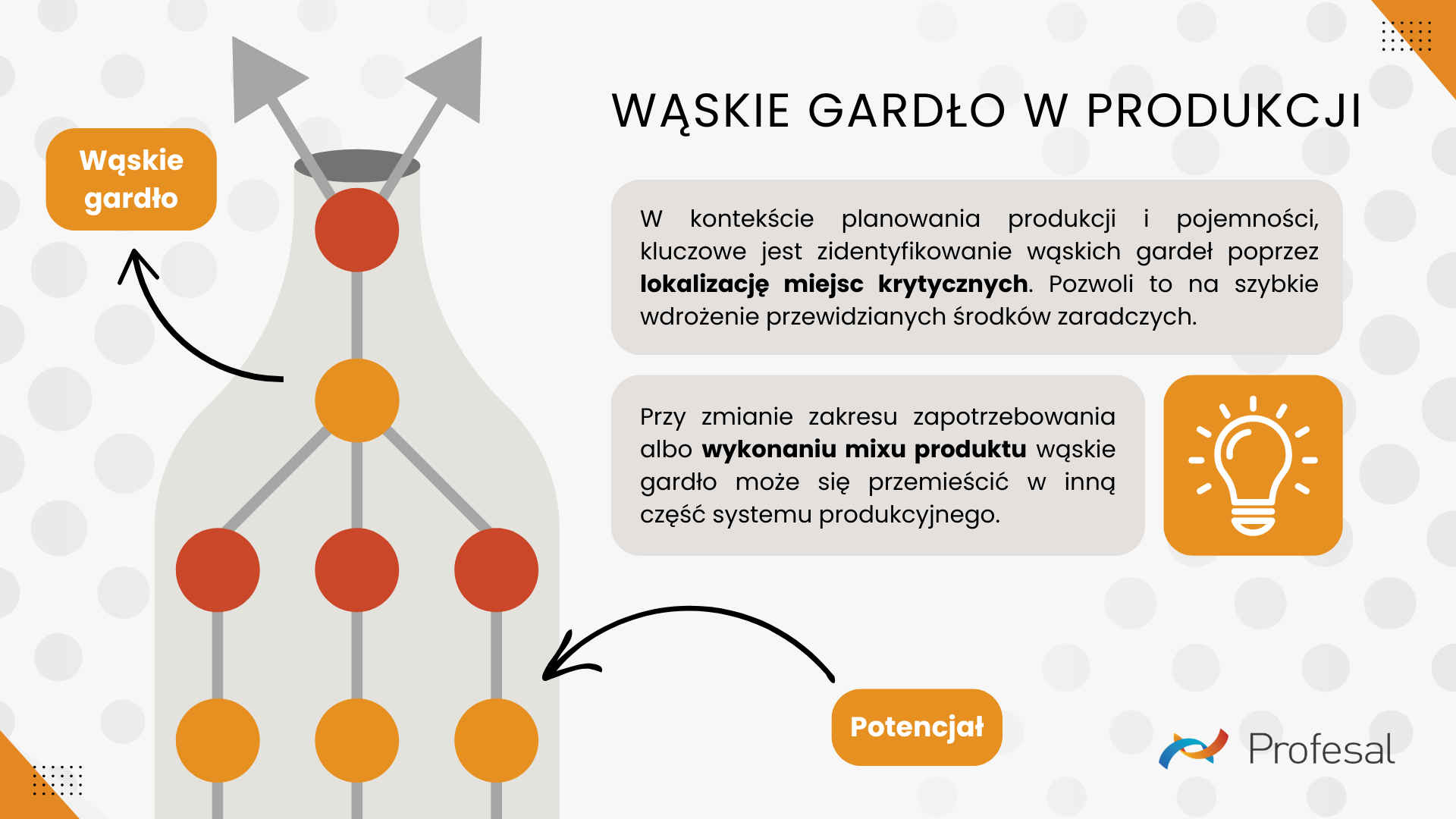

Wąskie gardło w procesie produkcji odnosi się do maszyn, funkcji, działów lub zasobów, które ze względu na ograniczoną zdolność produkcyjną wykazują wysokie wykorzystanie. To miejsce hamuje przepływ materiałów i towarów, co w konsekwencji ogranicza całkowitą wydajność systemu produkcyjnego. Dzięki systemom CMMS możliwe jest skuteczne zarządzanie i monitorowanie tych zasobów, co pozwala na identyfikację oraz eliminację wąskich gardeł.

Struktura zasobów

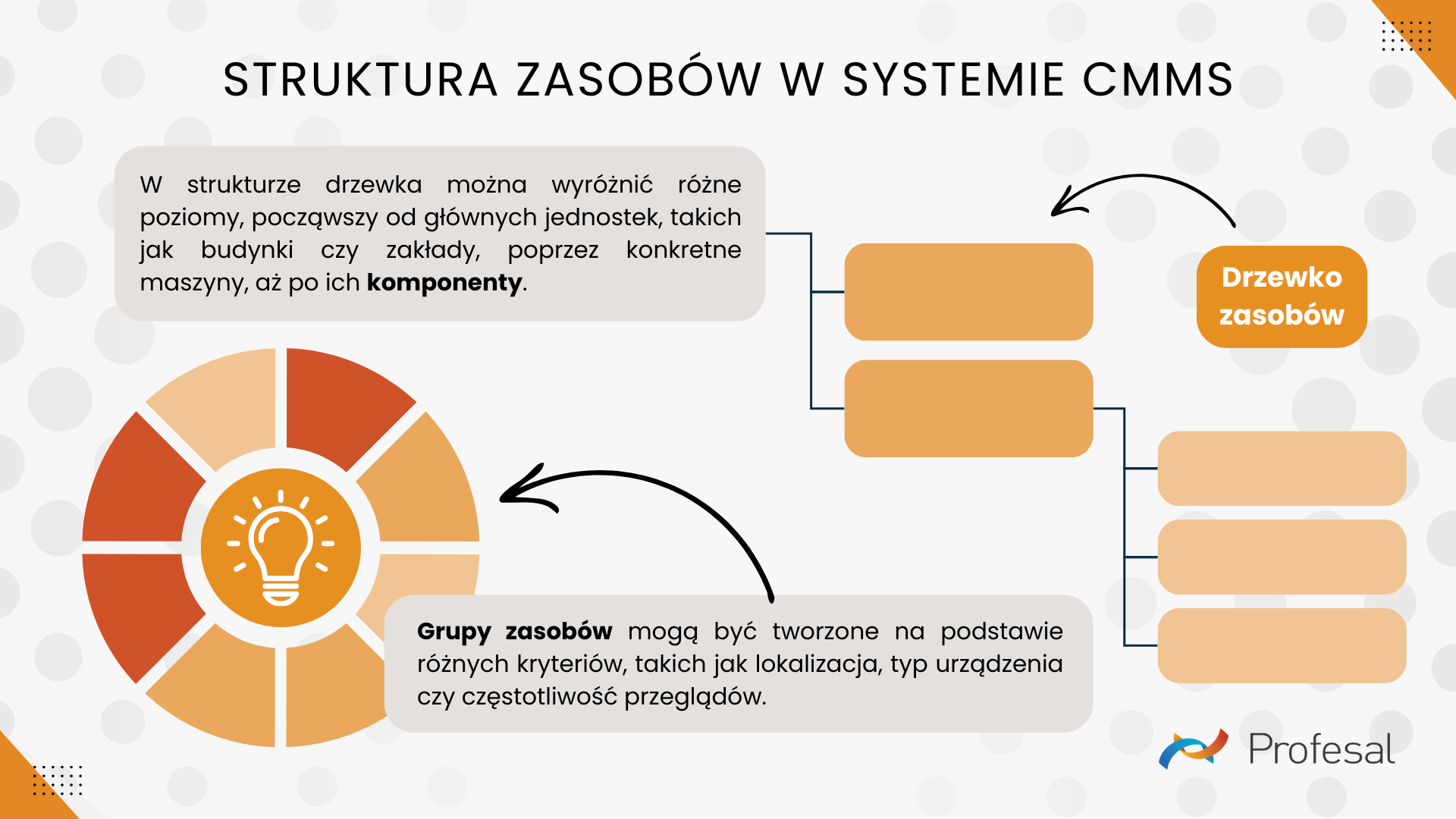

Przygotowaliśmy całą dokumentacje i określiliśmy powiązania z danymi w systemie. Ale jak się w tym teraz połapać? Kluczowym elementem jest przypisanie każdego zasobu do odpowiedniej struktury lokalizacyjnej oraz funkcjonalnej.

Każdy zasób może zostać przypisany do określonej struktury lokalizacyjnej, z uwzględnieniem obszaru na fabryce w jakim się znajduje. Im bardziej rozbudowana i precyzyjna struktura zasobów – tym lepsza kontrola! Struktura funkcjonalna natomiast skupia się na przypisaniu maszyn do specjalistycznych zespołów, składających się z ekspertów w swoich dziedzinach. Słowem kluczowym są komponenty – korzystajmy z rozbicia pojedynczej maszyny na komponenty, budując strukturę części dla pojedynczej maszyny na parku maszynowym.

Po utworzeniu zasobu zostanie on dodany do struktury zasobów i wyświetli się na drzewku. Tak zbudowana struktura zasobów pozwala na łatwe przechodzenie pomiędzy wszystkimi zasobami z grupy, a także na monitorowanie całych struktur zasobów. Umożliwia to szybkie przemieszczanie się pomiędzy zasobami tworzącymi strukturę. Łączenie zasobów w takim układzie umożliwia szybki podgląd wszystkich elementów w strukturze oraz łatwe przemieszczanie się pomiędzy nimi. Pozwala to na kontrolę podczas awarii oraz modernizację poszczególnych elementów struktury.

Więcej możliwości

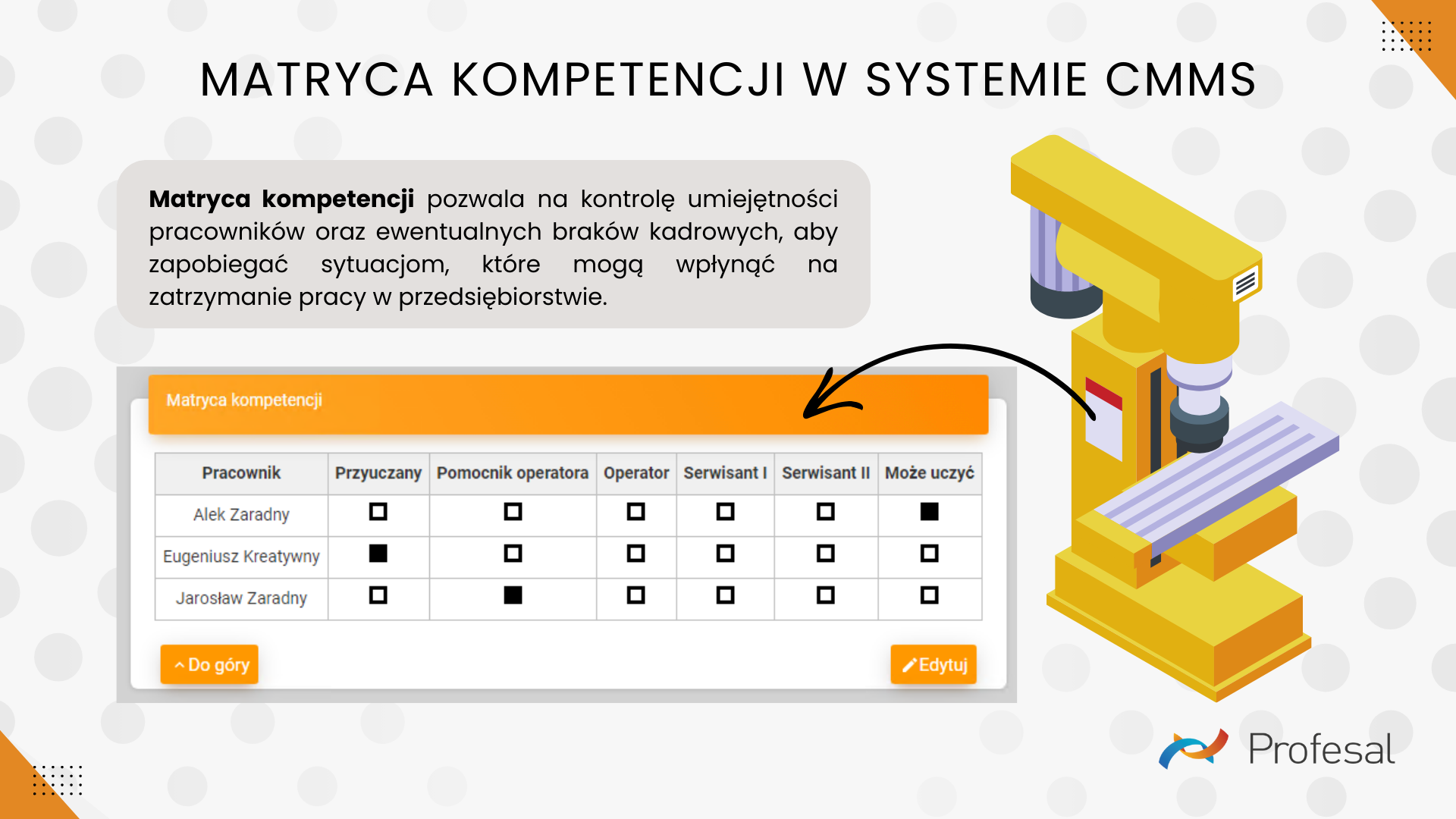

Systemy CMMS pozwalają na więcej, bardziej zaawansowanych funkcji. Monitorowanie krytyczności maszyn, dzięki powiązaniu zasobu z historią awarii i planowanymi przeglądami. Matryce kompetencji zawierające dane o przydzielonych pracownikach do maszyny, określając ich poziom zaawansowania oraz kto może nauczać i szkolić ze specyfikacji technicznej zasobu. Procedury gwarancyjne wprowadzone do systemu, pozwolą monitorować zakres dat gwarancyjnych, umożliwiając tym samym optymalne zarządzanie naprawami i konserwacjami w ramach gwarancji. Dzięki temu przedsiębiorstwa mogą unikać niepotrzebnych kosztów i minimalizować przestoje. Co więcej, integracja z systemami ERP pozwala na lepszą kontrolę nad stanami magazynowymi części zamiennych, co znacznie przyspiesza proces zamawiania niezbędnych elementów.

Mini Case Study

Park maszynowy składa się z 5 000 obiektów, z czego 100 maszyn jest krytycznych (2%). W ciągu roku nastąpiła zmiana zewnętrznego dostawcy usług serwisowych. Zmiana ta nie została uwzględniona w dokumentacji dla 2 maszyn, co miało znaczący wpływ na dalsze operacje.

Problem

Brak aktualizacji informacji o dostawcy usług serwisowych spowodował 7 zaległych przeglądów technicznych. W konsekwencji krytyczność tych maszyn wzrosła o 100%, zwiększając ryzyko operacyjne.

Analiza

Identyfikacja maszyn krytycznych: Spośród 5 000 obiektów, 100 zostało zidentyfikowanych jako krytyczne ze względu na ich znaczenie w procesie produkcyjnym.

Zmiana dostawcy usług: Przejście na nowego dostawcę usług nie zostało odpowiednio udokumentowane dla 2 krytycznych maszyn.

Brak przeglądów: Brak aktualizacji dokumentacji doprowadził do pominięcia przeglądów, zwiększając ryzyko awarii maszyn i przestojów operacyjnych.

Wpływ

Ryzyko operacyjne: Wzrost krytyczności maszyn o 100% zwiększył ryzyko nieoczekiwanych awarii, co mogło zakłócić harmonogram produkcji.

Zaległości w przeglądach: 7 zaległych przeglądów stworzyło zaległości, wymagające natychmiastowej uwagi, aby zapobiec dalszemu pogorszeniu stanu maszyn.

Podsumowanie

Jeśli stoisz przed wyborem oprogramowania dla swojej firmy, które ma na celu zwiększenie efektywności pracy, poprawę komunikacji między działami oraz uporządkowanie dokumentacji, a procesy w twojej firmie są szczególnie złożone lub niestandardowe – system seryjny może nie spełnić twoich oczekiwań. W takim przypadku warto rozważyć współpracę z firmą oferującą usługi tworzenia oprogramowania na zamówienie, która dokładnie zbada procesy w twojej firmie i zaprojektuje funkcjonalności dostosowane do specyfiki pracy w poszczególnych działach, co pozwoli ci osiągnąć maksymalne korzyści.